1 前言

针对我国SO2和NOx严重污染的态势,各地纷纷******史上最严大气污染标准。标准的提高,倒逼、脱硝等污染控制技术取得了实质性进展,全国建设了大量的大气污染物治理装置,烟尘和SO2污染恶化的趋势得到了初步有效的遏制。但是,总体上大气污染物浓度仍处于较高的水平,全国每年排入大气的粉尘约2016万吨,SO2约1974万吨,二氧化碳约1500万吨,NOx约400多万吨,大气中有害物质含量远远高于世界卫生组织规定的标准。特别是我国大气中的NOx浓度还在呈稳步增长的趋势,酸雨、细颗粒污染等大气污染已逐步演变为复合型区域性污染,大气环境形势仍然非常严峻。

炭黑(carbonblack),是一种无定形��。轻、松而极细的黑色粉末,比表面积非常大,范围从10-3000m2/g,是有机物(天然气、重油、燃料油等)在空气不足的条件下经不完全燃烧或受热分解而得的产物,广泛应用于橡胶制品、染料、印刷、塑料、冶金等行业,是一种非常重要的工业原料。炭黑作为橡胶的补强剂和填料,其消耗量约为橡胶消耗量的一半,是橡胶工业不可缺少的重要原材料,没有炭黑就没有橡胶工业的今天。炭黑工业的发展,促进了社会的进步,但炭黑生产及炭黑尾气也是典型的大气污染源,因而研究与开发炭黑生产及炭黑尾气的大气污染控制及节能技术,对炭黑工业的发展具有极其重要的意义。

2 炭黑尾气脱硫脱硝的必要性

中策清泉实业有限公司炭黑生产工艺中,高温炭黑烟气喷入急冷水降温,再经滤袋将炭黑粉收集。滤袋排出的尾气即为炭黑尾气,主要含N2、H2O、H2、CO、CO2,还有少量H2S、O2、CH4、NOX、炭黑及其它反应气体,炭黑尾气温度一般在200℃左右,但热值很低(~650Kcal/Nm3)。炭黑尾气炉烟气具有以下特点:

① 烟气温度高,一般可以达到170℃,最高可达210℃,而普通燃煤炉排烟温度一般为140℃左右;

② 烟气含水率高,一般可达30%,而普通燃煤炉烟气含水一般为8%左右;

③ 烟气含有炭黑粒子,会包裹脱硫剂石灰石粉颗粒,影响脱硫效率;

④ 初始SO2浓度约1200mg/Nm3;

⑤ 初始NOX浓度约800mg/Nm3。

显然,为了保护当地的大气环境,降低其烟气中污染物浓度,满足国家环保的超低排放要求,以利于企业的持续健康发展,必须对炭黑尾气炉烟气进行脱硫脱硝处理。

3 中策清泉6万标方炭黑尾气脱硫脱硝技术

烟气脱硫脱硝一体化技术是在烟气湿法脱硫技术基础上发展起来的。被强氧化剂氧化后的NO和SO2混合含尘尾气进入吸收塔,在吸收塔中被雾化的石灰石浆液吸收并中和反应,NOX和SOX被同时脱除的一体化脱硫脱硝技术。采用的方法是把气态污染物中的硫元素和氮元素经过一系列化学反应转化为较稳定形态,如硫酸盐和硝酸盐进而工业利用。与单独的脱硫或脱硝工艺相比,在一个系统内同时脱硫脱硝(脱氮)的工艺具有优越性,可以减少系统复杂性、提高运行性能以及降低运行成本。

3.1脱硫脱硝一体化工艺选型及设计参数

杭州中策清泉实业有限公司富阳市新登厂区为了保护当地的大气环境,对其6万标方炭黑锅炉烟气进行脱硫脱硝改造,降低其烟气中污染物浓度,满足国家环保的排放要求。

来自工艺管道的炭黑炉烟气约为180℃,经过气-水换热器降温120~130℃左右,活性分子反应器内的喷枪将高浓度的臭氧稀释均匀喷入并与NOx反应,随后进入吸收塔进行脱硫除尘,脱硫浆液内加入NOx吸收剂,同步在脱硫塔内脱除脱硝产物,净化后的净烟气通过塔顶烟囱直接排放。本项目采用浙江大学独立知识产权的臭氧多脱技术,于2014年10月开工建设,2015年初顺利竣工并开始投运。

脱硫脱硝一体化装置入口参数见表1:

表1 脱硫脱硝一体化装置入口参数

序号 | 名 称 | 单位 | 参 数 |

1 | 烟气量 | Nm3/h | 60000 |

2 | 烟气温度 | ℃ | ~180 |

3 | 烟气含水率 | % | 55 |

4 | SO2入口浓度 | mg/Nm3 | ~1200 |

5 | NOx入口浓度 | mg/Nm3 | ~800 |

脱硫脱硝一体化装置设计指标见表2:

表2 脱硫脱硝装置设计技术指标表

序号 | 指标项目 | 单位 | 指标数值 | 备注 |

1 | SO2排放浓度 | mg/Nm3 | ≤35 | |

2 | NOx排放浓度 | mg/Nm3 | ≤50 | |

3 | 耗水量 | t/h | 3.2 | |

4 | 耗电量 | KW/h | 260 | |

5 | 脱硫系统总阻力 | Pa | 1600 |

3.2系统组成及工艺流程

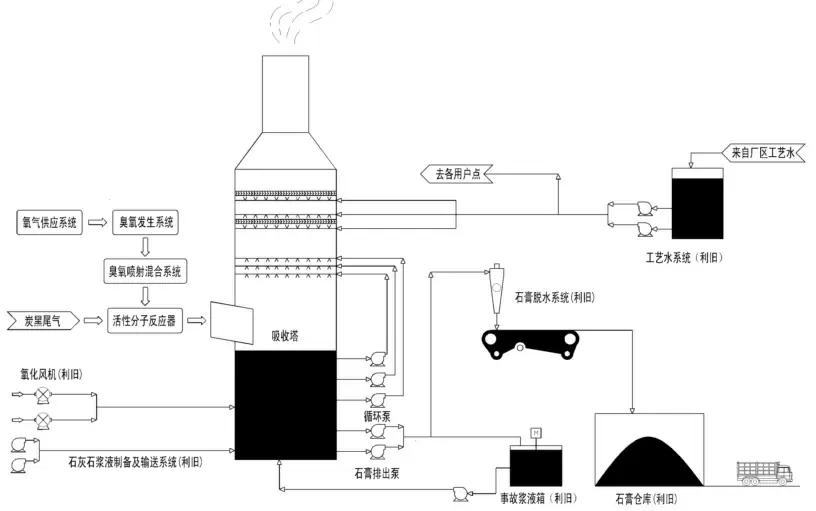

图1所示,中策清泉6万标方炭黑尾气脱硫脱硝一体化系统主要由烟气系统、氧气供应系统、臭氧制备系统、臭氧喷射混合系统、吸收塔系统、石灰石浆液制备及输送系统、石膏脱水系统、工艺水系统、浆液排放系统、压缩空气系统、电气系统、仪控系统组成。

图1 中策清泉6万标方炭黑尾气脱硫脱硝一体化工艺流程图

3.3脱硝工艺及系统介绍

脱硝工艺采用臭氧脱硝技术,可在脱硫吸收塔内实现污染物的一体化脱除。

本项目改造方案立足炭黑尾气炉运行实际情况,在不影响工艺及产品质量的前提下,通过低温氧化结合湿法脱硫塔实现NOx排放控制。尾气烟气温度约180℃左右,增设换热器降低排烟温度至120℃以下,之后采用臭氧喷射格珊和喷嘴喷入高浓度臭氧,与烟气充分混合后实现对NOx的高效氧化,再通过脱硫吸收塔进行污染物的洗涤脱除。

3.3.1臭氧脱硝原理

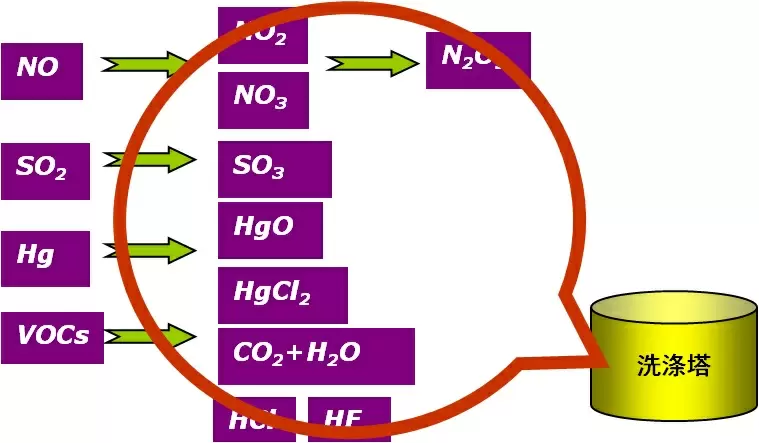

臭氧(O3)是一种具有强氧化性物质,它可以将烟气NOx中的不溶性NO氧化成可溶于水的NO2、NO3等高价氮氧化物,将零价汞(Hg0)氧化成可溶性二价汞(Hg2+),结合湿法吸收塔与SO2、HCl、HF等可溶性酸性气体一同去除。

臭氧氧化多种污染物同时脱除基本原理如图2所示。

图2 臭氧氧化主要反应式

多种污染物经氧化后,进入吸收塔中进行湿法吸收。在湿法吸收过程中,根据石灰石-石膏法吸收塔进行臭氧氧化产物的协同吸收,主要反应如下:

吸收后的产物硝酸盐和亚硝酸盐属溶解度很高,在水中比食盐的溶解度还要高。当脱硫浆液达到排放或脱水时,硝酸盐类在溶液中的浓度较低,远达不到饱和状态,不会结晶。最终的脱硫废水(其中含有部分的硝酸盐类)加入稳定剂将亚硝酸盐全部氧化成硝酸盐稳定处理后,再进行干灰调湿或排至灰渣池处理,不会对环境造成二次污染,从而使吸收塔达到多种污染物协同脱除的效果。

3.3.2臭氧制备工艺及设备组成

臭氧脱硝系统主要由氧气供应系统、臭氧制备系统、喷射混合系统、吸收系统组成。

氧气供应系统:本项目在厂内适当位置就地设置1个液氧储罐作为氧气来源。液氧由液氧储罐送至空温式汽化器中,与空气对流换热后产生高压高纯度氧气,通过设置调压装置处理后,再经过粉尘过滤器进行除尘过滤,并经减压稳压装置减压稳压后送入臭氧发生器。通过露点仪检测进气露点,通过流量计计量进气量,并与DCS站联动。每套系统的进气管路上设置安全阀用于泄压保护系统。

臭氧制备系统:臭氧发生器采用国际先进的中频放电技术,内部设有CPU核心控制,设计了软启动及软卸载功能,并可平滑调节臭氧发生器的投加功率,以达到10%-100%调节臭氧产量,最大限度降低用户的运行成本。

在臭氧发生室内的中频高压电场内,部分氧气转换成臭氧,产品气体为臭氧化气体,经温度、压力监测后、经出气调节阀后由臭氧出气口排出。臭氧发生室出气管路上设有臭氧取气口,并装有电磁阀,每个设备的取气管分别通过各自的发生臭氧浓度仪检测臭氧出气浓度。

喷射混合系统:主要由臭氧喷枪和活性分子反应器组成,高浓度的臭氧经稀释风机稀释均匀后,通过臭氧喷枪喷入到活性分子反应器中与NOX反应。烟气在活性分子反应器停留时间很短,需要用臭氧喷射专用喷枪和活性分子反应器的特殊结构将臭氧与烟气在极短时间内混合均匀,喷枪的设计根据现场烟道结构等条件进行CFD模拟计算优化。

吸收系统:烟气中NOx等经臭氧氧化后,进入石灰石-石膏法吸收塔中,进行臭氧氧化产物的协同吸收。

3.4脱硫工艺及系统介绍

本项目脱硫工艺采用正规、成熟石灰石—石膏湿法烟气脱硫技术。

脱硫装置的烟气处理能力为相对应的30%~110%BMCR工况时的烟气量,其脱硫效率按不小于97%设计。SO2入口浓度低于1200mg/Nm3,经脱硫后排放浓度低于35mg/Nm3,采用成品石灰石粉(325目)作为脱硫剂。净烟气从塔顶烟囱直接排放。主要包括烟气系统、吸收塔系统、石灰石浆液制备及输送系统(利旧)、石膏脱水系统(利旧)、工艺水系统(利旧)、浆液排放系统(利旧)、压缩空气系统(利旧)。

烟气系统:来自工艺管道的炭黑尾气在活性分子反应器内进行脱硝处理,脱硝处理后的烟气随后进入吸收塔,NOX和SOX在吸收塔内被同时脱除,净化后的净烟气通过塔顶烟囱直接排放。

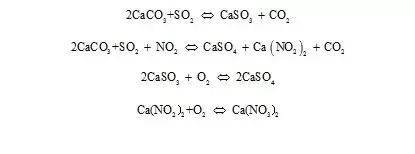

吸收塔系统:原烟气经烟道导入吸收塔后,与经喷淋雾化的浆液在整个吸收塔截面均匀地接触,并充分传质,烟气中的SO2、SO3、NO2、N2O5、HF和HCl等酸性气体被有效地吸收,并且烟气中的飞灰也得到有效的洗涤,与此同时烟气温度也降到饱和。离开吸收段的烟气再连续流经两层平板式除雾器而除去所含浆液水滴。穿过两级除雾器后,经洗涤和净化的烟气通过烟囱达标排放。而SO2在吸收区被吸收后,在吸收塔底部的储液区(吸收塔浆池)与吸收剂进行氧化和中和反应,并最终形成石膏浆液。吸收塔结构示意图如图3所示。 图3吸收塔结构示意图

4 现场运行效果

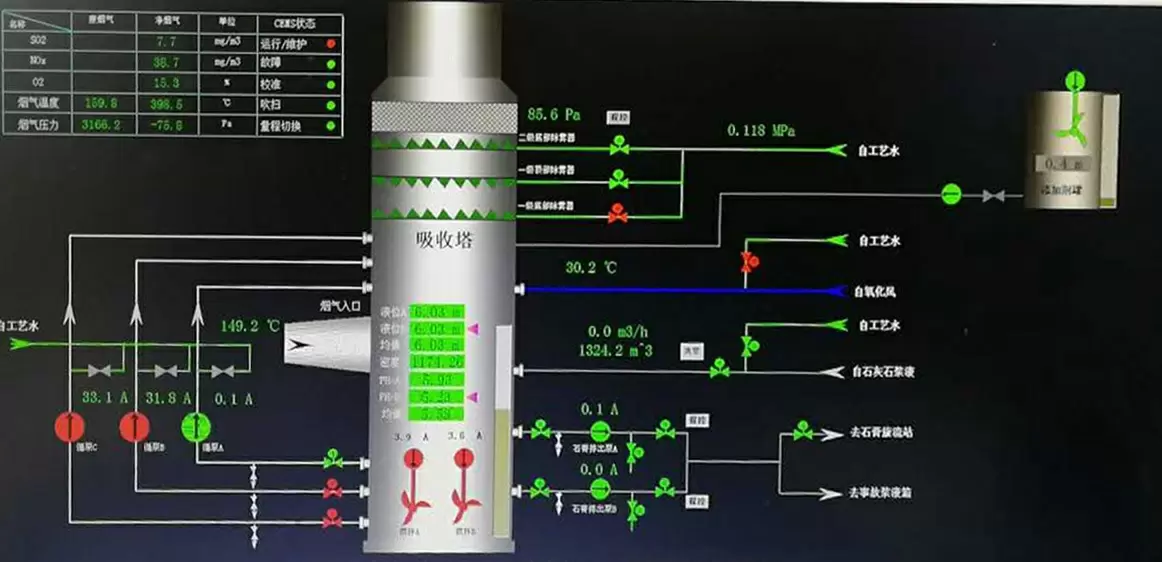

本项目炭黑尾气经过脱硫脱硝一体化系统之后,烟气中NOx由初始浓度800mg/Nm3降至50mg/Nm3,SO2由初始浓度1200mg/Nm3降至35mg/Nm3;图4为现场实际运行DCS画面截图,出口净烟气SO2浓度为8.1mg/Nm3,NOx浓度为39.2mg/Nm3,均远低于国家排放标准,并还留有一定裕量。

图4DCS画面截图

5 结语

相对于传统的脱硫+脱硝工艺,臭氧脱硫脱硝一体化的污染物控制方式有以下几个重要的技术优势:

(1)臭氧脱硝与燃烧过程无关,可以是炭黑尾气、锅炉烟气、垃圾焚烧烟气、工业窑炉、烧结机等各种烟气,对于不具备SCR、SNCR氨法脱硝条件的烟气同样有良好的适应性,只要有<200℃以下的烟气条件和一定的停留时间。

(2)臭氧脱硝与湿法脱硫系统结合,实现多种污染物协同脱除,做到“一塔多脱”。

(3)臭氧脱硝的氧化有选择性,可根据烟气中各污染物的浓度进行配比调节,减少不必要的消耗。

(4)臭氧脱硫脱硝技术脱除效率高,可以达到90%以上的脱硫脱硝效率,同时,臭氧分解产物是氧气,不会引起类似氨泄漏的二次污染。

(5)改造部分较少,仅需在尾部烟道进行臭氧喷嘴的布置。其辅件的安装均为额外配备装置,对主机系统的运行几乎没有影响。

经过两年多时间的运行,本项目脱硫脱硝效率高,总体运行稳定。SO2排放稳定控制在35mg/Nm3以下,NOX排放稳定控制在50mg/Nm3以下,实现了经济效益与社会效益的双丰收,并荣获2016年度浙江省建设工程钱江杯奖(优秀勘察设计)表扬奖。

参考文献

1.胡宏兴等,湿式石灰石-石膏法烟气脱硫技术应用[J].北京,《中国新技术新产品》2010年16期

2.王智化等,.利用臭氧同时脱硫脱硝过程中NO的氧化机理研究[J].浙江大学学报(工学报),2007,5:765-769

3.赵南.臭氧氧化结合湿法同时脱硫脱硝工艺及吸收添加剂研究[D].浙江大学,2015